Alta temperatura y alta presión: los duros desafíos para las bombas de procesos petroquímicos

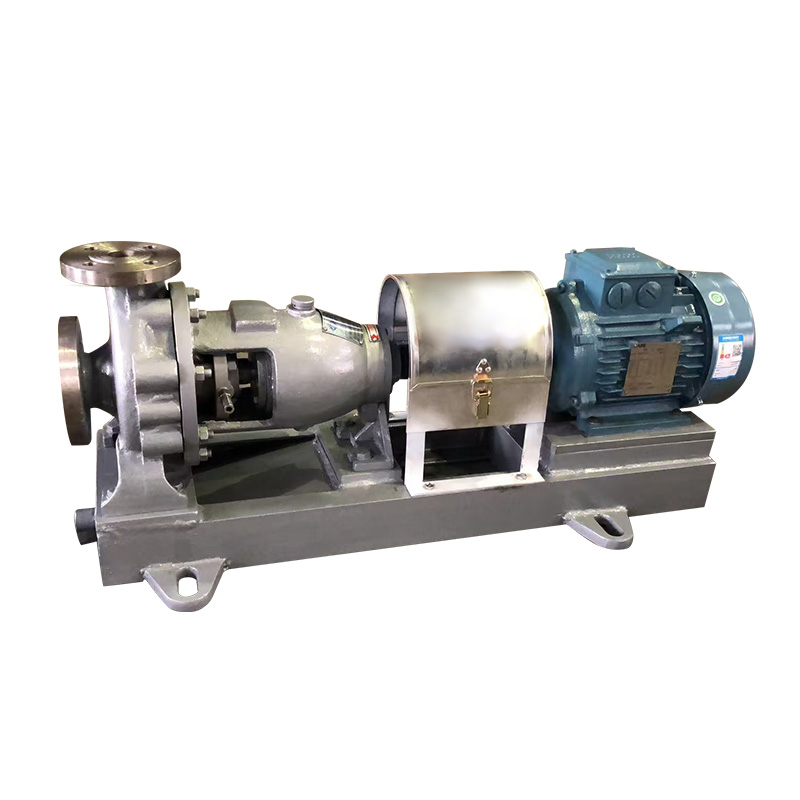

En los complejos procesos de producción de la industria petroquímica, las bombas juegan un papel fundamental, responsable de transferir una amplia gama de medios, desde líquidos de temperatura ambiente hasta productos químicos corrosivos a altas temperaturas y presiones. El entorno que bombas de proceso petroquímico La cara es mucho más severa que la de las bombas industriales generales. Deben operar de manera estable en condiciones extremas de cientos de grados centígrados y decenas o incluso cientos de atmósferas de presión. Estas condiciones duras imponen demandas excepcionalmente altas en el diseño estructural de la bomba, las propiedades del material y los procesos de fabricación. Las altas temperaturas pueden hacer que los componentes metálicos se expandan y se deforman, afectando el espacio libre entre las partes móviles y estacionarias y potencialmente conduciendo a una convulsión de rotor. Mientras tanto, la alta presión prueba la intensidad y la integridad del sellado de la carcasa de la bomba, los sellos del eje y los conectores. Por lo tanto, desde el comienzo de su diseño, las bombas de proceso petroquímicas deben incorporar estructuras especiales, como un diseño de doble costa para manejar la expansión y contracción térmica, y construirse con materiales que poseen excelentes propiedades mecánicas y estabilidad térmica para garantizar una operación segura y confiable en las condiciones más extremas.

El estándar API 610: la regla de oro de la industria

Para estandarizar el diseño, la fabricación y el rendimiento de las bombas de procesos petroquímicos, el American Petroleum Institute (API) estableció el estándar API 610, que desde entonces se ha convertido en la regla de oro para la industria petroquímica global. El estándar API 610 establece regulaciones detalladas y rigurosas para todos los aspectos de una bomba, incluida la vibración, el ruido, la vida útil, los sistemas de sellado y la selección de materiales. Se ordena que las bombas deben diseñarse con márgenes de seguridad y confiabilidad más altos, capaces de resistir una operación continua prolongada sin mantenimiento frecuente. Por ejemplo, el estándar tiene requisitos claros para llevar la vida, asegurando que puedan operar de manera confiable incluso en condiciones extremas. Las bombas de proceso petroquímicas fabricadas en cumplimiento con el estándar API 610 tienen su rendimiento y confiabilidad totalmente garantizados, reduciendo significativamente el riesgo de cierres de producción debido a la falla del equipo y garantizando la continuidad y la seguridad de los procesos petroquímicos. Es por eso que los usuarios de todo el mundo confían en ellos.

Sellos mecánicos: la tecnología clave para el control de fugas

En las bombas de proceso petroquímica, los medios que se transfieren a menudo son inflamables, explosivos, tóxicos o corrosivos, e incluso una fuga minúscula puede desencadenar un grave incidente de seguridad o contaminación ambiental. Por lo tanto, la tecnología de sellos mecánicos juega un papel crítico en estas bombas. Un sello mecánico sirve como una barrera crucial entre el eje de la bomba y el cuerpo de la bomba. Funciona a través de un par o múltiples pares de caras, una rotación y otra estacionaria, que forman un sello dinámico bajo la influencia de la presión del fluido y la fuerza de resorte. Basado en diferentes condiciones de funcionamiento, las bombas petroquímicas emplean varias disposiciones de sellos mecánicos, como sellos individuales, dobles o en tándem. Los sellos mecánicos dobles generalmente introducen un flujo externo o fluido de barrera para lubricar y enfriar las caras del sello, creando una capa adicional de seguridad para evitar que los medios se filtren de manera efectiva. La confiabilidad de la tecnología de sellos mecánicos determina directamente la seguridad y la integridad ambiental de una planta petroquímica y es uno de los indicadores más importantes del rendimiento de una bomba.

Selección de material: la garantía fundamental de la resistencia a la corrosión

La industria petroquímica involucra una amplia variedad de medios con propiedades complejas, muchas de las cuales son altamente corrosivas. Esto exige que los materiales utilizados para las bombas de procesos petroquímicos deben poseer una resistencia de corrosión excepcional. Desde la carcasa de la bomba y el impulsor hasta el eje y los componentes de sellado, todas las partes en contacto con los medios deben elegirse meticulosamente. Los materiales comunes resistentes a la corrosión incluyen acero inoxidable, acero inoxidable dúplex y aleaciones más avanzadas como Hastelloy y aleaciones de titanio. Por ejemplo, al manejar ácidos fuertes como el ácido sulfúrico o el ácido nítrico, el acero inoxidable o los grados de aleación específicos con resistencia probada. Al tratar con medios que contienen cloruro, el acero inoxidable dúplex podría ser necesario para resistir el agrietamiento de la corrosión de la tensión. La selección de materiales no se trata simplemente de elegir la opción más cara; Es un acto de equilibrio cuidadoso basado en factores como la temperatura, la presión, la corrosividad de los medios de comunicación y la vida útil esperada de la bomba, apuntando al mejor resultado económico al tiempo que garantiza la seguridad y la confiabilidad.

Monitoreo remoto: mejora de la inteligencia de la gestión de equipos

En una planta petroquímica moderna a gran escala, administrar cientos o incluso miles de bombas que se ejecutan simultáneamente presenta un desafío significativo. Con el desarrollo de la tecnología IoT y Big Data, los sistemas de monitoreo remoto y diagnóstico de fallas se han convertido en una herramienta poderosa para mejorar el manejo de las bombas petroquímicas. Al instalar sensores de vibración, temperatura y presión en los puntos clave de las bombas, los datos operativos en tiempo real se pueden transmitir a una sala de control central. Los ingenieros pueden monitorear de forma remota el estado de cada bomba y analizar las tendencias de datos para predecir posibles fallas por adelantado. Por ejemplo, cuando la temperatura o los datos de vibración muestran una fluctuación anormal, el sistema desencadena automáticamente una alarma, lo que lleva al personal de mantenimiento a realizar una inspección. Esto minimiza el tiempo de inactividad no programado. Este modelo de gestión inteligente no solo mejora la confiabilidad y seguridad del equipo, sino que también optimiza las estrategias de mantenimiento, cambiando de reparaciones reactivas a prevención proactiva y mejora significativamente la eficiencia general de la producción petroquímica.

English

English русский

русский Español

Español