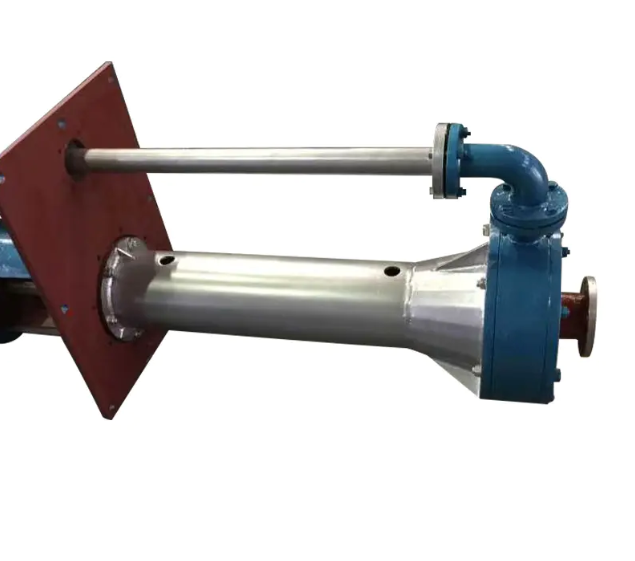

1: Combatting Wear and Tear: Cómo Bomba de suspensión El diseño aborda la abrasión extrema en entornos mineros

1.1: El flujo de la lechada lleva partículas abrasivas que aceleran el desgaste de la bomba

En las operaciones mineras, la suspensión es una mezcla de agua, fragmentos de mineral y reactivos químicos que pueden desgastar severamente equipos de bombeo. Las partículas sólidas en la lechada son típicamente duras y abrasivas, y su interacción constante con el interior de la bomba conduce a la degradación de la superficie acelerada. Las bombas convencionales a menudo fallan en estas duras condiciones, lo que resulta en tiempo de inactividad, reparaciones costosas y una productividad reducida.

1.2: Los materiales de alto rendimiento mejoran la resistencia al desgaste y extienden la vida útil

Para abordar este problema, las bombas de suspensión se fabrican utilizando materiales ultra duraderos, como acero de aleación endurecido, hierro fundido de alto cromo y revestimientos de caucho sintético. Estos componentes están diseñados para resistir el impacto prolongado de las partículas abrasivas sin erosión rápida. Esta elección del material extiende significativamente la vida útil del equipo y reduce la necesidad de mantenimiento o reemplazo frecuente.

1.3: La protección dirigida de los componentes clave evita las fallas operativas

Se presta especial atención a la bomba " Las partes más vulnerables, especialmente el impulsor, que enfrenta contacto directo y constante con partículas de lodo. Mediante el uso de aleaciones compuestas o de alta cromo, el impulsor mantiene la integridad estructural bajo estrés. Además, los revestimientos internos protegen la carcasa de la bomba y reducen la exposición al metal, asegurando que el sistema permanezca operativo y confiable incluso durante los ciclos de alta carga y servicio continuo.

2: Resistencia a la corrosión: bombas de lechada construidas para la exposición química a la mina en la minería

2.1: La composición química de la lechada plantea riesgos corrosivos graves

Slachries Don " T solo use bombas físicamente - A menudo contienen agentes corrosivos como ácidos, álcalis y otros reactivos químicos. Estas sustancias pueden reaccionar con las superficies metálicas de las bombas, causando picaduras, óxido y degradación estructural que conduce a fugas o falla mecánica. Los perfiles químicos inconsistentes en los sitios mineros complican aún más la selección de equipos.

2.2: Los materiales anticorrosión avanzados fortalecen la longevidad estructural

Las bombas de suspensión integran materiales resistentes a la corrosión como acero inoxidable, aleaciones dúplex y recubrimientos de polímeros especiales que protegen contra ataques químicos. Estos materiales protegen la bomba " S Componentes de metal de entornos corrosivos, lo que les permite funcionar de manera confiable en una amplia gama de niveles de pH y composiciones de lodo. El resultado es una bomba duradera que resiste el deterioro químico y mecánico.

2.3: Los sistemas de sellado reforzado minimizan las fugas y maximizan la seguridad

Para complementar la resistencia a la corrosión, la bomba de la suspensión presenta sistemas de sellado robustos diseñados a partir de materiales químicamente estables. Estos sellos evitan la fuga de suspensión, mejoran la seguridad ambiental y reducen el riesgo de contaminación interna o descomposición del equipo. Dicha tecnología de sellado es crucial para mantener la presión constante del sistema y la integridad operativa en entornos operativos agresivos.

3: La eficiencia cumple con la durabilidad: cómo la ingeniería de la bomba de lodo reduce los costos operativos

3.1: El diseño de canal de flujo optimizado mejora la eficiencia hidráulica

Más allá del desgaste y la resistencia a la corrosión, las bombas de suspensión están diseñadas para un funcionamiento eficiente en el transporte de suspensión de alta densidad. Las rutas de flujo internas se simplifican para reducir la turbulencia y la obstrucción del flujo. Esta ingeniería reduce el consumo de energía, mejora el rendimiento hidráulico y garantiza que la suspensión se mueva a través de la bomba con una resistencia mínima y una pérdida de energía reducida.

3.2: La estabilidad estructural minimiza la vibración y la fatiga mecánica

El marco robusto y el diseño resistente a la vibración de la bomba de suspensión aseguran una operación de bajo ruido y baja vibración, incluso en condiciones extremas de flujo y presión. Carcasa reforzada, diseño de impulsor equilibrado y mecanizado preciso contribuyen a la integridad estructural, reducen las fallas relacionadas con la fatiga y extienden la máquina " S Ventana operativa en aplicaciones de servicio pesado.

3.3: El menor mantenimiento produce ventajas de costos a largo plazo

Gracias a sus materiales resistentes al desgaste, un diseño a prueba de corrosión y a la eficiencia hidráulica, la bomba de suspensión reduce drásticamente la frecuencia y los costos de mantenimiento. Las operaciones mineras se benefician de menos interrupciones de producción, necesidades de piezas de reemplazo minimizadas y menos mano de obra asociada con el mantenimiento de la bomba. Esta confiabilidad a largo plazo se traduce en un rendimiento de inversión significativamente mejorado y un costo total reducido de propiedad.

English

English русский

русский Español

Español