1: Resistencia de corrosión tradicional bajo presión: los límites de las tecnologías de acero inoxidable y recubrimiento en Bombas químicas

1.1: El acero inoxidable proporciona protección básica en ambientes químicos suaves

El acero inoxidable ha sido durante mucho tiempo el material de elección para las bombas químicas que funcionan en condiciones moderadamente corrosivas. Su resistencia inherente proviene de una capa de pasivación delgada que aísla el metal de la oxidación. En entornos donde los líquidos son neutros o solo ligeramente ácidos, este material garantiza la operación de bomba estable a largo plazo. Su rentabilidad y durabilidad general lo hacen adecuado para el uso industrial básico.

1.2: Las mejoras de aleación ofrecen una mejora moderada pero se quedan cortos en medios complejos

La aleación con elementos como el cromo y el níquel ha permitido que las bombas químicas funcionen en entornos ligeramente más agresivos. Estas adiciones aumentan el metal " S Resistencia a la oxidación y la corrosión general. Sin embargo, la protección proporcionada por las composiciones de aleación tradicionales sigue siendo limitada cuando se trata de mezclas químicas altamente reactivas o inestables, especialmente aquellas que involucran bases de ácidos múltiples o mixtas.

1.3: Las tecnologías de recubrimiento proporcionan barreras temporales, no soluciones a largo plazo

Los recubrimientos resistentes a la corrosión a menudo se aplican para formar un escudo físico sobre las superficies de la bomba. Dependiendo del entorno, estos recubrimientos se pueden adaptar para resistencias específicas. Sin embargo, los problemas como la adhesión débil, la erosión del flujo de fluido, el estrés mecánico y los cambios de temperatura socavan su efectividad a largo plazo. Una vez que el recubrimiento falla, el metal base se vuelve vulnerable al ataque inmediato, comprometiendo la integridad de la bomba.

2: Los peligros ocultos del cloruro: por qué el acero inoxidable falla en aplicaciones químicas extremas

2.1: Los iones de cloruro destruyen películas pasivas, lo que lleva a una rápida corrosión localizada

En entornos ricos en cloruro - como aquellos que involucran agua de mar, ciertos ácidos o tiros químicos - La película protectora sobre acero inoxidable se descompone rápidamente. Los iones de cloruro son pequeños, agresivos y altamente móviles, que penetran fácilmente en los micro defectos y atacan el metal subyacente. Una vez que la capa de pasivación se ve comprometida, la corrosión localizada se inicia y se propaga rápidamente.

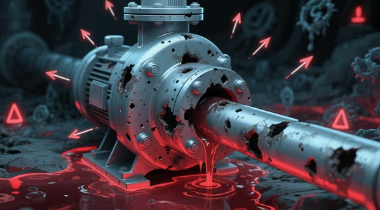

2.2: La corrosión de las picaduras y las grietas amenazan la integridad estructural de las bombas

La corrosión de la picadura a menudo comienza en imperfecciones o inclusiones de superficie menores. Forma agujeros profundos y estrechos que penetran en capas metálicas y crean puntos débiles en los componentes de la bomba. Mientras tanto, la corrosión de la grieta se desarrolla en zonas estáticas como bridas, juntas o costuras donde el fluido se estanca. Estos fenómenos se intensifican rápidamente, socavando la integridad estructural y conduciendo a fallas como perforaciones o fugas.

2.3: La corrosión no controlada puede causar falla del equipo y riesgos de producción

A medida que avanza la corrosión, la resistencia mecánica de la bomba química disminuye. El espesor de la pared reducido, el agrietamiento y el rendimiento de la bomba de compromiso de fugas y pueden conducir a apagados no planificados o incluso incidentes de seguridad. En entornos de producción continua como la fabricación petroquímica o farmacéutica, tales fallas plantean graves riesgos para la productividad y la seguridad del personal.

3: Aleaciones y recubrimientos de alto rendimiento: defensas potentes pero costosas e imperfectas

3.1: Las aleaciones de alto rendimiento son efectivas - Pero financieramente no es vible para el uso de masas

Las aleaciones avanzadas resistentes a la corrosión, como aquellas con alto contenido de molibdeno o titanio, ofrecen una mayor durabilidad bajo exposición química extrema. Sin embargo, requieren metales raros, procesamiento complejo y control de calidad riguroso. Estos factores inflan significativamente los costos, lo que hace que la implementación a gran escala sea poco práctica para la mayoría de las plantas químicas que operan cientos de bombas simultáneamente.

3.2: Incluso las mejores aleaciones se degradan bajo estrés a largo plazo y condiciones extremas

A pesar de su robustez, las aleaciones de alto rendimiento no son inmunes a los efectos de la alta presión, las fluctuaciones de temperatura o el ataque químico prolongado. Con el tiempo, los cambios microestructurales, como el debilitamiento del límite de grano, la difusión de elementos de aleación y la descomposición de la pasivación reducen su resistencia a la corrosión. Esto conduce a la degradación del rendimiento y el mismo riesgo de falla a largo plazo que se observa en materiales menos avanzados.

3.3: Las fallas de recubrimiento se aceleran por estresores mecánicos y térmicos

Los recubrimientos protectores pueden aparecer como una solución rápida, pero enfrentan serios problemas de durabilidad bajo cargas operativas. La vibración de la bomba, la velocidad del fluido, la cavitación y el ciclo térmico contribuyen a la delaminación o la agrietamiento del recubrimiento. Una vez que un recubrimiento falla incluso en un área pequeña, los agentes corrosivos obtienen acceso directo al sustrato de metal, comprometiendo todo el sistema en un cuadro de tiempo corto.

English

English русский

русский Español

Español